Einige der Vorteile des induktiven Härten umfassen eine hohe Oberflächenhärte, Präzision, schnelle Erwärmung und geringe Verformung des Werkstücks. Darüber hinaus ermöglicht das Verfahren eine verbesserte Kontrolle über die Verteilung der höheren Härte und ermöglicht eine selektive Härteanwendung (partielles Härten) an bestimmten Bereichen des Werkstücks.

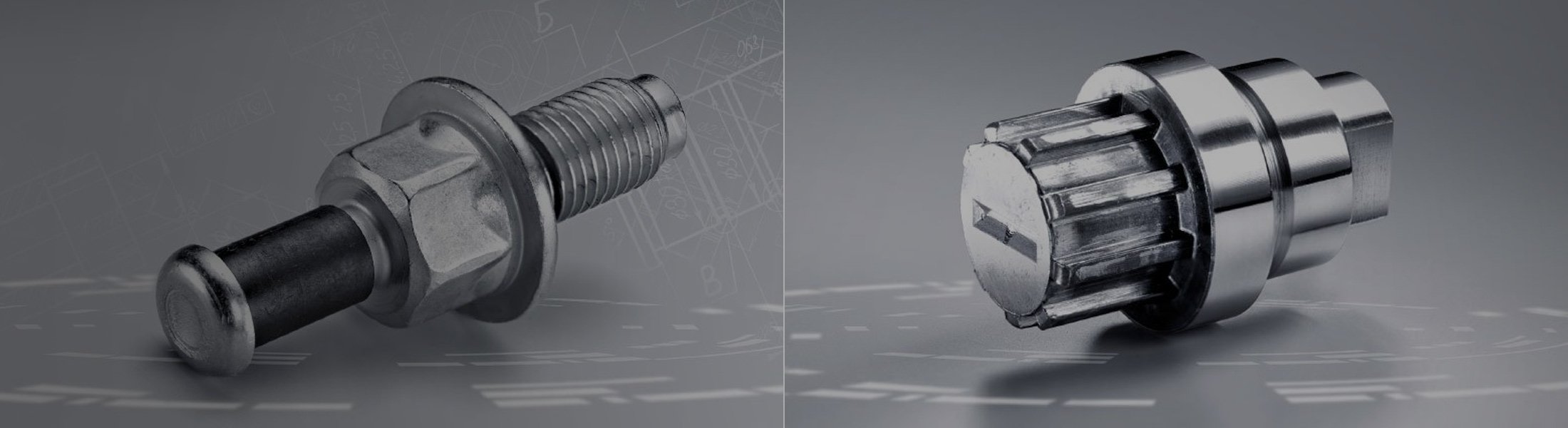

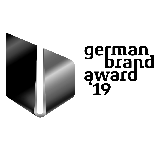

In der Automobil-, Luft- und Raumfahrt-, Werkzeug- und Maschinenbauindustrie wird induktives Härten verwendet, um die Verschleißfestigkeit und Ermüdungsbeständigkeit von Metallteilen wie Wellen, Zahnrädern und Lagern zu erhöhen. BSH zeigt Ihnen, wie das Verfahren verläuft. Erfahren Sie, welche Werkstoffe für induktives Härten geeignet sind und welche nicht.

Wärme von Innen - Induktionserwärmung

Beim induktiven Härten wird die zur Gefügeumwandlung notwendige Wärme durch elektromagnetische Induktion direkt im Bauteil erzeugt. Der kreisförmig in der Werkstückrandschicht fließende Strom wird durch den elektrischen Widerstand des Materials gebremst, wodurch als Verlustleistung Wärme freigesetzt wird. Da die Energie nicht von außen über Konvektion oder Strahlung in das Bauteil gelangen muss, sind die Aufheizzeiten wesentlich kürzer als bei Prozessen, die in Ofenanlagen durchgeführt werden.