Das Härten von Oberflächen, z.B. eines Werkstücks aus Stahl, wird als Einsatzhärten bezeichnet. Dazu wird das Material auf eine bestimmte Temperatur erhitzt und dann schnell abgekühlt, um eine martensitische Struktur zu erzeugen. Diese ist sehr hart und widerstandsfähig gegenüber äußeren Einflüssen.

Das Verfahren ist von entscheidender Bedeutung, da es die Verschleiß- und Ermüdungsfestigkeit der Materialien verbessert. Sie werden widerstandsfähiger gegen mechanische Belastung. Beispielsweise werden Einsatzhärten in der Automobilindustrie, der Werkzeugherstellung und der Luft- und Raumfahrtindustrie verwendet. BSH möchte Ihnen deshalb die Vorzüge des Einsatzhärten näher darlegen.

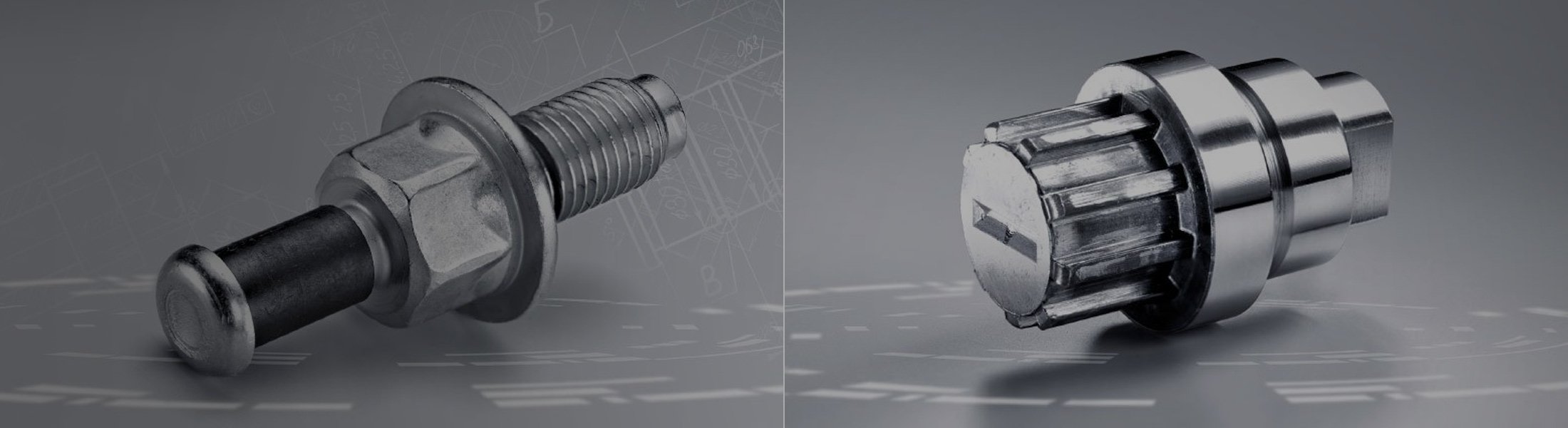

Harte Randschicht – weicher Kern

Beim Einsatzhärten wird die Randschicht des Werkstückes aufgekohlt. Der Kohlenstoffgehalt steigt dabei auf 0,7% bis 0,9% an. Erreichbar sind Oberflächenhärten zwischen 600 und 800 HV bei Einhärtetiefen von 0,2 bis 3 mm. Im Kern bleibt der Ausgangs-Kohlenstoffgehalt unverändert. Nach dem Abschrecken und dem Anlassen hat sich eine harte Randschicht auf dem zähen, verformungsfähigen Kern des Werkstückes gebildet. Das Einsatzhärten ist ein seit langem verwendetes Verfahren, es wird in der DIN 17022-3 beschrieben.